Tanque de almacenamiento intermedio de Ar: una solución de almacenamiento eficiente para sus productos

Ventaja del producto

En los procesos industriales, la eficiencia y la productividad son cruciales. El tanque de compensación AR es un componente esencial para lograr un rendimiento óptimo. Este artículo explorará las características del tanque de compensación AR, destacando sus beneficios y por qué es una valiosa incorporación a diversos sistemas industriales.

Un tanque de compensación de AR, también conocido como tanque acumulador, es un recipiente de almacenamiento que contiene gas presurizado (en este caso, AR o argón). Está diseñado para mantener estable el flujo y la presión de AR dentro del sistema y garantizar un suministro continuo a diversos equipos y procesos.

Una de las principales características de los tanques de almacenamiento de agua residual (AR) es su capacidad para almacenar grandes cantidades de AR. La capacidad de un tanque de agua puede variar según los requisitos específicos del sistema en el que se integra. Al contar con un número suficiente de AR, los procesos pueden funcionar sin interrupciones, eliminando el tiempo de inactividad y aumentando la eficiencia general.

Otra característica importante del tanque de compensación AR es su capacidad de regulación de presión. El tanque está equipado con una válvula de alivio de presión para ayudar a mantener un rango de presión constante dentro del sistema. Esta característica evita picos o caídas de presión que podrían dañar el equipo o interrumpir el proceso de producción. También garantiza que el AR se suministre a la presión correcta para un rendimiento óptimo y resultados consistentes.

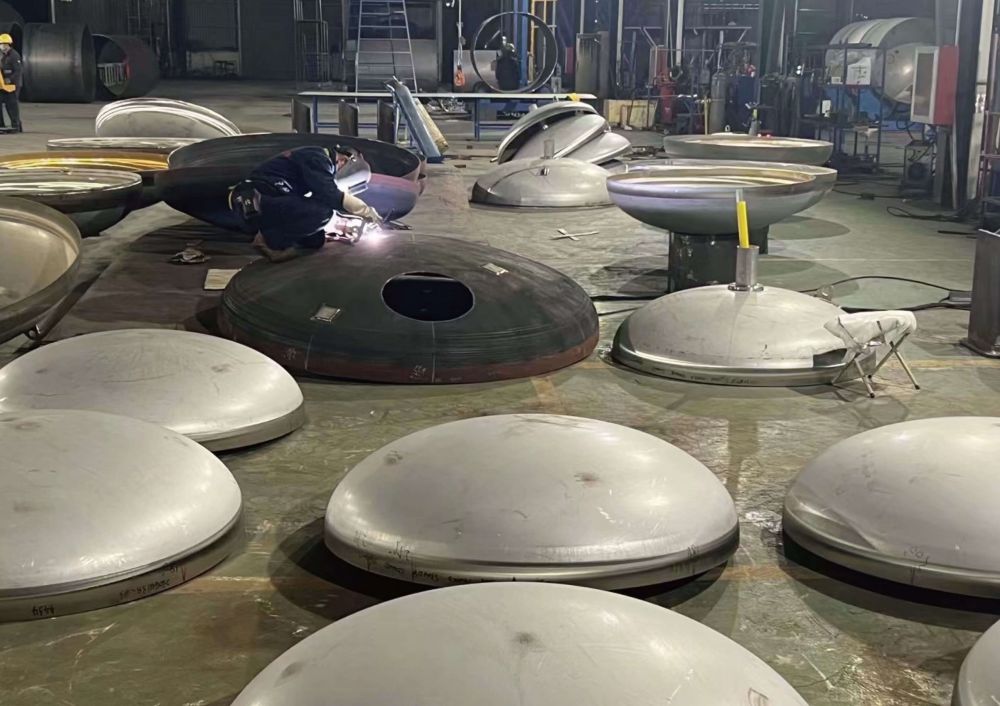

La construcción del tanque de almacenamiento AR es igualmente importante. Estos tanques suelen estar fabricados con materiales de alta calidad, como el acero inoxidable, para garantizar su durabilidad y resistencia a la corrosión. Los tanques de almacenamiento de acero inoxidable son conocidos por su excepcional resistencia, lo que les permite soportar altas presiones y cambios extremos de temperatura. Esta característica es crucial en entornos industriales donde los tanques están expuestos a condiciones adversas.

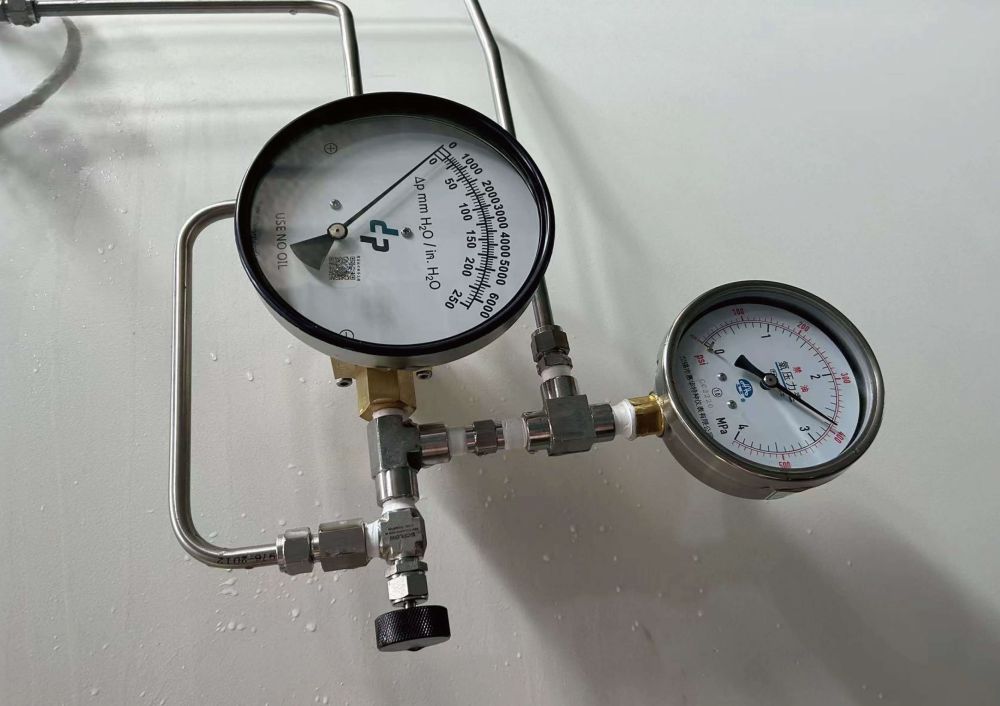

Además, los tanques de compensación AR están equipados con diversas características de seguridad. Por ejemplo, cuentan con manómetros y sensores para monitorear los niveles de presión de los tanques de almacenamiento en tiempo real. Estos manómetros actúan como un sistema de alerta temprana, alertando a los operadores sobre cualquier anomalía de presión para que se puedan tomar medidas correctivas con prontitud.

Además, los tanques de compensación de AR están diseñados para integrarse fácilmente en sistemas existentes. Pueden personalizarse para satisfacer requisitos específicos, lo que garantiza una compatibilidad perfecta en entornos industriales. La correcta ubicación del tanque en el sistema es fundamental, ya que garantiza una distribución eficiente del AR a los equipos que lo necesitan.

En resumen, las propiedades de los tanques de compensación AR los convierten en componentes valiosos en los procesos industriales. Su capacidad para almacenar grandes cantidades de AR, regular la presión y mantener un rendimiento constante garantiza operaciones ininterrumpidas y una mayor productividad. Además, su durabilidad, sus características de seguridad y su facilidad de integración refuerzan su importancia.

Al considerar la instalación de un tanque de compensación AR, es importante consultar con un experto que pueda orientarlo sobre las especificaciones del tanque y su ubicación óptima en el sistema. Con los tanques de almacenamiento adecuados, los procesos industriales pueden funcionar sin problemas, aumentando la productividad y la rentabilidad.

Características del producto

Los tanques de almacenamiento de argón (comúnmente conocidos como tanques de almacenamiento de argón) son un componente importante en diversas industrias. Se utilizan para conservar y regular el flujo de gas argón, lo que los convierte en un componente clave en numerosas aplicaciones. En este artículo, exploraremos las diferentes aplicaciones de los tanques de almacenamiento de argón y analizaremos sus beneficios.

Los tanques de compensación de argón son adecuados para industrias que dependen en gran medida del argón y requieren un suministro continuo. La industria manufacturera es una de ellas. El gas argón se utiliza ampliamente en procesos de fabricación de metales como la soldadura y el corte. Los tanques de compensación de argón garantizan un suministro continuo de argón, eliminando el riesgo de interrupciones en estos procesos críticos. Con tanques de compensación instalados, los fabricantes pueden aumentar la productividad al minimizar el tiempo de inactividad y mantener un flujo de gas constante.

La industria farmacéutica es otro sector donde los tanques de compensación de argón desempeñan un papel importante. En la fabricación farmacéutica, mantener un entorno estéril es crucial. El argón ayuda a crear un ambiente libre de oxígeno, lo que previene el crecimiento microbiano y garantiza la pureza del producto. Mediante el uso de tanques de compensación de argón, las empresas farmacéuticas pueden regular el flujo de gas argón en sus procesos de fabricación para mantener el nivel de esterilidad deseado durante todo el proceso de producción.

La industria electrónica es otra que se beneficia del uso de tanques de almacenamiento de argón. El argón se utiliza comúnmente en la producción de semiconductores y otros componentes electrónicos. Estas piezas de precisión requieren un entorno controlado para evitar la oxidación, que puede afectar negativamente a su rendimiento. Los tanques de almacenamiento de argón ayudan a mantener una atmósfera de argón estable, garantizando la calidad y la fiabilidad de los componentes electrónicos fabricados.

Además de estas industrias específicas, los tanques de compensación de argón también se utilizan en laboratorios. Los laboratorios de investigación utilizan gas argón para producir diversos instrumentos analíticos, como cromatógrafos de gases y espectrómetros de masas. Estos instrumentos requieren un flujo constante de gas argón para funcionar con precisión. Los tanques de compensación de argón ayudan a garantizar un suministro constante de gas, lo que permite a los investigadores obtener resultados fiables y reproducibles en sus experimentos.

Ahora que hemos explorado las aplicaciones de los tanques de compensación de Ar, analicemos sus beneficios. Una de las ventajas significativas de usar un tanque de compensación es la capacidad de suministrar argón continuamente. Esto elimina la necesidad de cambios frecuentes de cilindros y minimiza el riesgo de interrupciones, aumentando la eficiencia y la productividad en todas las industrias.

Además, los tanques de compensación de argón ayudan a regular la presión del argón, evitando sobrepresiones repentinas que pueden dañar el equipo o comprometer la integridad del proceso. Al mantener una presión estable, los tanques de compensación garantizan un flujo de gas constante, optimizando el rendimiento y reduciendo la probabilidad de costosas fallas del equipo.

Además, los tanques de compensación de argón proporcionan un mayor control sobre el uso del gas argón. Al monitorear los niveles de gas en los tanques de almacenamiento, las empresas pueden evaluar con precisión su consumo y optimizarlo según corresponda. Esto no solo ayuda a optimizar las operaciones y reducir costos, sino que también facilita una gestión más sostenible de los recursos.

En resumen, los tanques de compensación de Ar tienen una amplia gama de aplicaciones y aportan importantes beneficios a diversas industrias. Desde la industria manufacturera y farmacéutica hasta la electrónica y los laboratorios de investigación, utilice tanques de compensación de argón para garantizar un suministro constante de argón, regular la presión y controlar mejor su uso. Con estas ventajas en mente, es evidente por qué los tanques de compensación de Ar son una inversión valiosa para las empresas que buscan aumentar la productividad, mejorar la estabilidad de los procesos y reducir los costos operativos.

Fábrica

Lugar de salida

Sitio de producción

| Parámetros de diseño y requisitos técnicos | ||||||||

| número de serie | proyecto | recipiente | ||||||

| 1 | Normas y especificaciones para diseño, fabricación, pruebas e inspección | 1. GB/T150.1~150.4-2011 “Recipientes a presión”. 2. TSG 21-2016 “Reglamento de supervisión técnica de seguridad para recipientes a presión estacionarios”. 3. NB/T47015-2011 “Reglamento de soldadura para recipientes a presión”. | ||||||

| 2 | presión de diseño MPa | 5.0 | ||||||

| 3 | presión laboral | MPa | 4.0 | |||||

| 4 | temperatura establecida ℃ | 80 | ||||||

| 5 | Temperatura de funcionamiento ℃ | 20 | ||||||

| 6 | medio | Aire/No tóxico/Segundo grupo | ||||||

| 7 | Material del componente de presión principal | Grado y estándar de placa de acero | Q345R GB/T713-2014 | |||||

| volver a comprobar | / | |||||||

| 8 | Materiales de soldadura | soldadura por arco sumergido | H10Mn2+SJ101 | |||||

| Soldadura por arco metálico con gas, soldadura por arco de argón y tungsteno, soldadura por arco de electrodo | ER50-6,J507 | |||||||

| 9 | Coeficiente de unión de soldadura | 1.0 | ||||||

| 10 | Sin pérdida detección | Conector de empalme tipo A, B | NB/T47013.2-2015 | 100% rayos X, Clase II, Tecnología de detección Clase AB | ||||

| NB/T47013.3-2015 | / | |||||||

| Uniones soldadas tipo A, B, C, D, E | NB/T47013.4-2015 | Inspección de partículas magnéticas al 100%, grado | ||||||

| 11 | Tolerancia por corrosión mm | 1 | ||||||

| 12 | Calcular espesor mm | Cilindro: 17,81 Culata: 17,69 | ||||||

| 13 | volumen completo m³ | 5 | ||||||

| 14 | Factor de llenado | / | ||||||

| 15 | tratamiento térmico | / | ||||||

| 16 | Categorías de contenedores | Clase II | ||||||

| 17 | Código y grado de diseño sísmico | nivel 8 | ||||||

| 18 | Código de diseño de carga de viento y velocidad del viento | Presión del viento 850 Pa | ||||||

| 19 | presión de prueba | Prueba hidrostática (temperatura del agua no inferior a 5°C) MPa | / | |||||

| prueba de presión de aire MPa | 5.5 (Nitrógeno) | |||||||

| Prueba de hermeticidad del aire | MPa | / | ||||||

| 20 | Accesorios e instrumentos de seguridad | manómetro | Esfera: 100 mm Rango: 0 ~ 10 MPa | |||||

| válvula de seguridad | Presión de ajuste: MPa | 4.4 | ||||||

| diámetro nominal | DN40 | |||||||

| 21 | limpieza de superficies | JB/T6896-2007 | ||||||

| 22 | Vida útil de diseño | 20 años | ||||||

| 23 | Embalaje y envío | De acuerdo con la normativa NB/T10558-2021 “Recubrimiento de recipientes a presión y embalaje de transporte” | ||||||

| Nota: 1. El equipo debe estar correctamente conectado a tierra y su resistencia debe ser ≤10 Ω. 2. Este equipo se inspecciona periódicamente de acuerdo con los requisitos de la norma TSG 21-2016, "Reglamento de Supervisión Técnica de Seguridad para Recipientes a Presión Estacionarios". Si la corrosión del equipo alcanza el valor especificado en el plano antes de tiempo durante su uso, se detendrá inmediatamente. 3. La orientación de la boquilla se observa en la dirección A. | ||||||||

| Mesa de boquillas | ||||||||

| símbolo | Tamaño nominal | Estándar de tamaño de conexión | Tipo de superficie de conexión | propósito o nombre | ||||

| A | DN80 | HG/T 20592-2009 WN80(B)-63 | RF | toma de aire | ||||

| B | / | M20×1,5 | Patrón de mariposa | Interfaz de manómetro | ||||

| ( | DN80 | HG/T 20592-2009 WN80(B)-63 | RF | salida de aire | ||||

| D | DN40 | / | soldadura | Interfaz de válvula de seguridad | ||||

| E | DN25 | / | soldadura | Salida de aguas residuales | ||||

| F | DN40 | HG/T 20592-2009 WN40(B)-63 | RF | boca del termómetro | ||||

| M | DN450 | HG/T 20615-2009 S0450-300 | RF | agujero de hombre | ||||